Automatisierte Simulation und Optimierung der Prozesse zur Effizienzsteigerung

Die Whystler Automation unterstützt Sie dabei in Ihrer Produktionslinie jeden Schritt, jede Maschine und jeden Prozess perfekt aufeinander abzustimmen. Wir erstellen gemeinsam mit Ihnen einen digitalen Zwilling und simulieren die virtuelle Inbetriebnahme. Denn ein digitaler Zwilling ist das digitale Abbild der Anlage oder Maschine und die Simulation verhält sich exakt so, wie die reale Anlage oder Maschine im laufenden Betrieb. Das spart Zeit in der Entwicklung, Inbetriebnahme, Optimierung und reduziert die Kosten. Sie können dadurch also die Effizienz ihrer Produktionsabläufe steigern und Kosten einsparen

Vertrauen Sie auf unsere langjährige Erfahrung in der Automatisierungstechnik. Zahlreiche zufriedene Kunden aus verschiedenen Branchen belegen den Erfolg unserer Lösungen. Zudem stehen Ihnen unser kompetentes Support-Team sowie umfassende Schulungsangebote zur Verfügung, um sicherzustellen, dass Sie das volle Potenzial unserer Produkte ausschöpfen können.

Vorteile von digitalen Zwillingen und der virtuellen Inbetriebnahme

Maximale Prozesstransparenz

Durch Simulationen lassen sich Optimierungspotenziale identifizieren und zukünftige Prozesse schneller durch eine Ist-Analyse über eine Soll-Simulationen anpassen und implementieren. Es wird direkt klar, welche Ressourcen und Systeme gebraucht werden und wie hoch die Kosten sind. Der gesamte Lebenszyklus der Prozesse wird durch dieses Zusammenspiel optimal unterstützt.

Nahtlose Integration

Durch digitale Zwillinge erhalten Sie ein präzises Abbild Ihrer Produktionsanlage, das es Ihnen ermöglicht, Simulationen durchzuführen und potenzielle Probleme frühzeitig zu erkennen. Dies sorgt für eine signifikante Reduktion von Risiken und Fehlern in der realen Produktion.

Individualisierung der Hard- und Software

In Bezug auf Produktspezifikationen bieten wir Ihnen eine umfassende und dabei individuell für Ihre Unternehmen zugeschnittene Lösung, die sowohl Hardware- als auch Softwarekomponenten umfasst. Unsere Plattform unterstützt verschiedene Automatisierungsprotokolle und ist kompatibel mit einer Vielzahl von Maschinen und Steuerungen. Dank intuitiver Benutzeroberflächen werden Ihre Mitarbeitenden schnell geschult, was den Implementierungsprozess erheblich beschleunigt.

(KI-basierte) Analysemöglichkeiten

Unsere kontinuierliche Innovation integriert neueste Technologien in unsere Lösungen. Mit fortschrittlichen Analysetools und KI-gestützten Algorithmen optimieren wir die Leistung Ihres digitalen Zwillings, minimieren Ausfallzeiten und liefern wertvolle Einblicke in Produktionsdaten. Auf dieser Basis treffen Sie strategische Entscheidungen zur langfristigen Betriebsoptimierung.

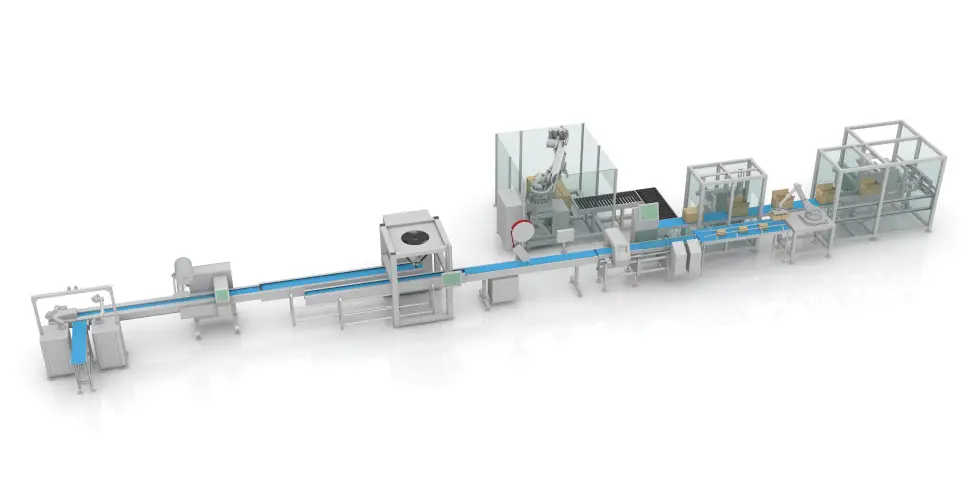

Anwendungsbeispiele für virtuelle Zwillinge und virtuelle Inbetriebnahme

Matrix-Montage

Der Ansatz der Matrix-Montage wird durch den Einsatz von digitalen Zwillingen und virtueller Inbetriebnahme revolutioniert. Standardisierte, kategorisierte Montagezellen werden zunächst virtuell abgebildet, simuliert und optimiert, bevor sie real eingerichtet werden. Dies ermöglicht eine frühzeitige Fehlererkennung und effiziente Planung. Die virtuellen Modelle dienen dabei als präzise Grundlage für die flexible Reproduktion und Anordnung der Montagezellen.

Durch die virtuelle Inbetriebnahme werden Logistik- und Montageprozesse vorab getestet und optimiert, wodurch der Einsatz von fahrerlosen Transportfahrzeugen für den Bauteiltransport nahtlos integriert werden kann. Der digitale Zwilling erlaubt eine kontinuierliche Überwachung und Anpassung des Systems in Echtzeit, was die Wirtschaftlichkeit verbessert und die Reaktionszeiten deutlich verkürzt.

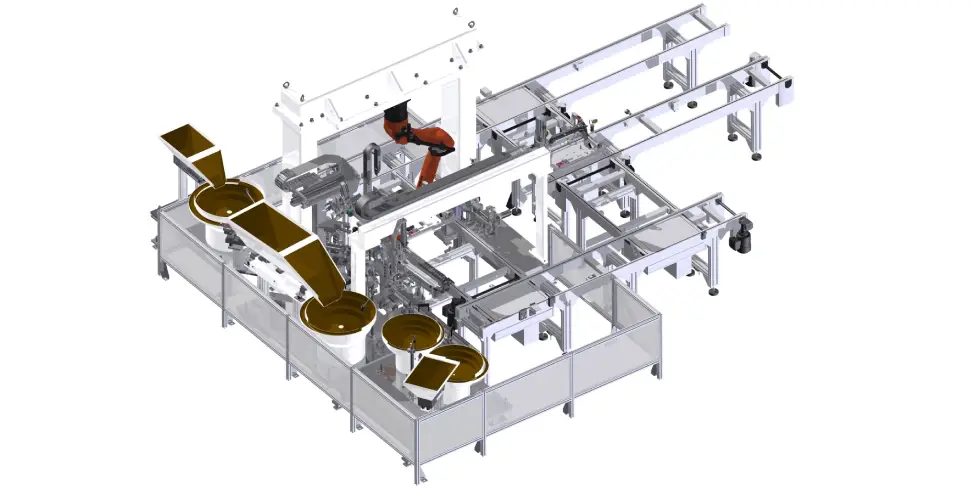

Taktzeitermittlung

Die Taktzeit bildet den zentralen Rhythmus der Fertigung und wird durch den Einsatz von digitalen Zwillingen und virtueller Inbetriebnahme effizient analysiert und optimiert. Sie gibt die erforderliche Geschwindigkeit vor, um die geforderte Stückzahl zu erreichen, und orientiert sich am „Kundentakt“. Beispielsweise kann in einer Fleischerei mithilfe virtueller Simulation sichergestellt werden, dass 40 Burgerpatties pro Minute produziert werden, um die Nachfrage exakt zu decken.

Durch den digitalen Zwilling lassen sich Taktzeiten – wie Netto-Taktzeit, Linien-Taktzeit oder die Taktzeit von Automatikstationen – präzise mathematisch berechnen, simulieren und optimieren. Die virtuelle Inbetriebnahme ermöglicht es, Fertigungsprozesse im Vorfeld zu testen, Engpässe zu identifizieren und die Stationsaufteilung gezielt anzupassen.

So wird eine effiziente Austaktung der gesamten Montageanlage gewährleistet, was zu einer höheren Prozessstabilität und maximaler Produktivität führt.

Wollen Sie mehr über die Produktlösung und individuelle Anpassungsmöglichkeiten wissen?

Wir melden uns dann zeitnah bei Ihnen und vereinbaren einen Termin.