Depalettierungssysteme der Whystler Automation

Produkte für die Palettierung

Flaschen

Getränkedosen

Ampullen

Tiegel

Dosen

Cremetuben

Cremedosen

Glasflaschen

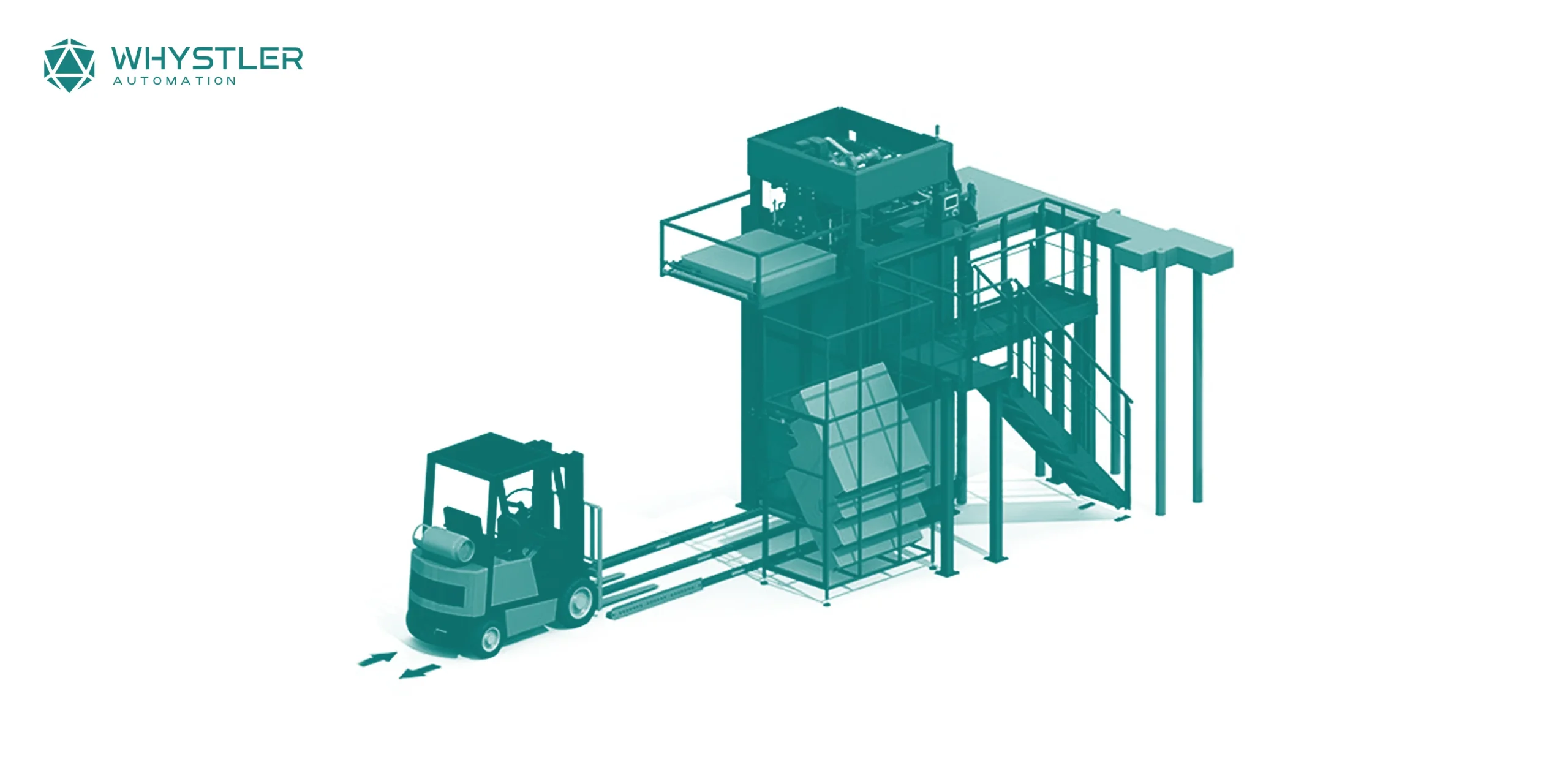

Die Kernelemente einer Depalettierungslinie

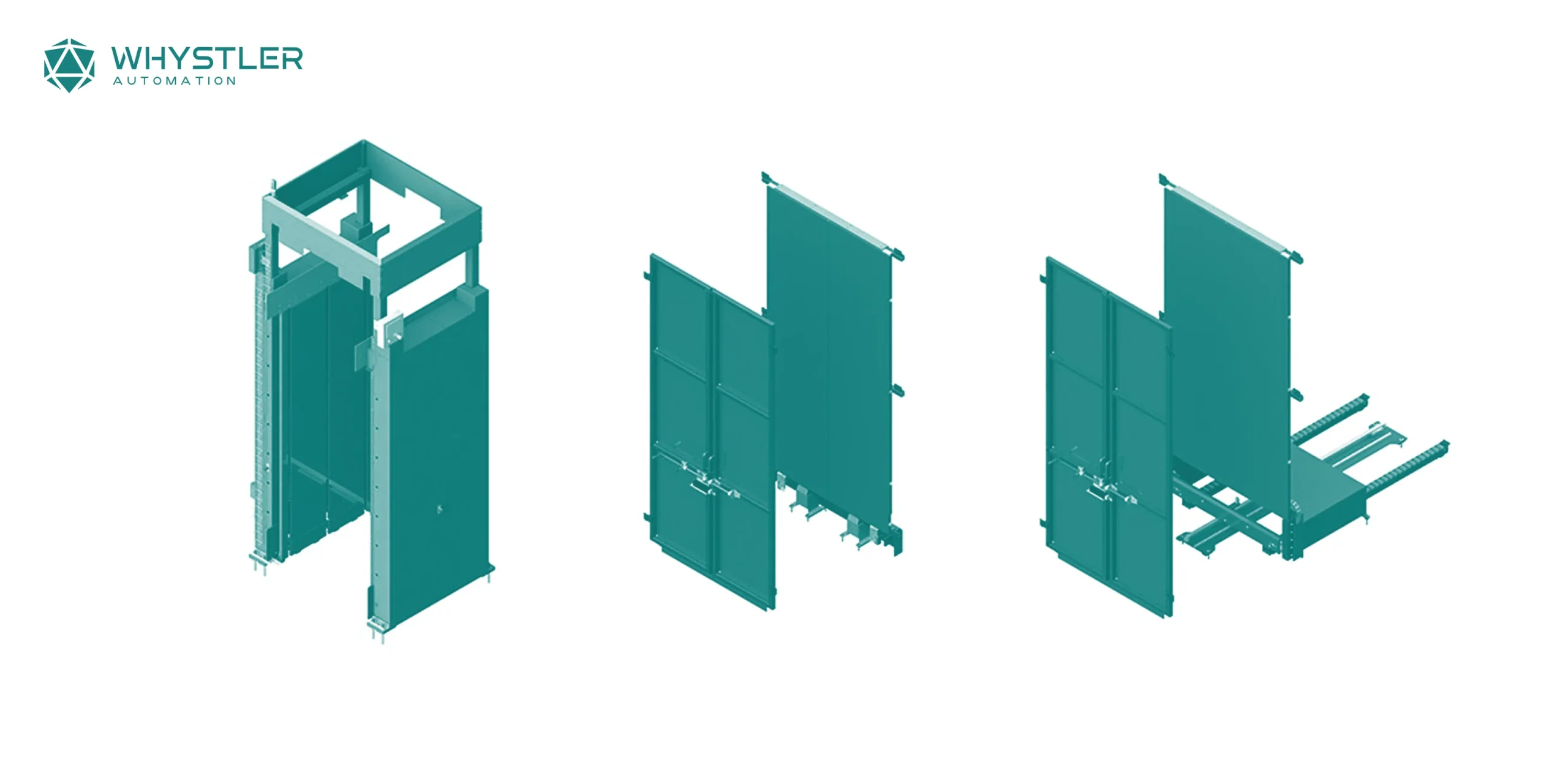

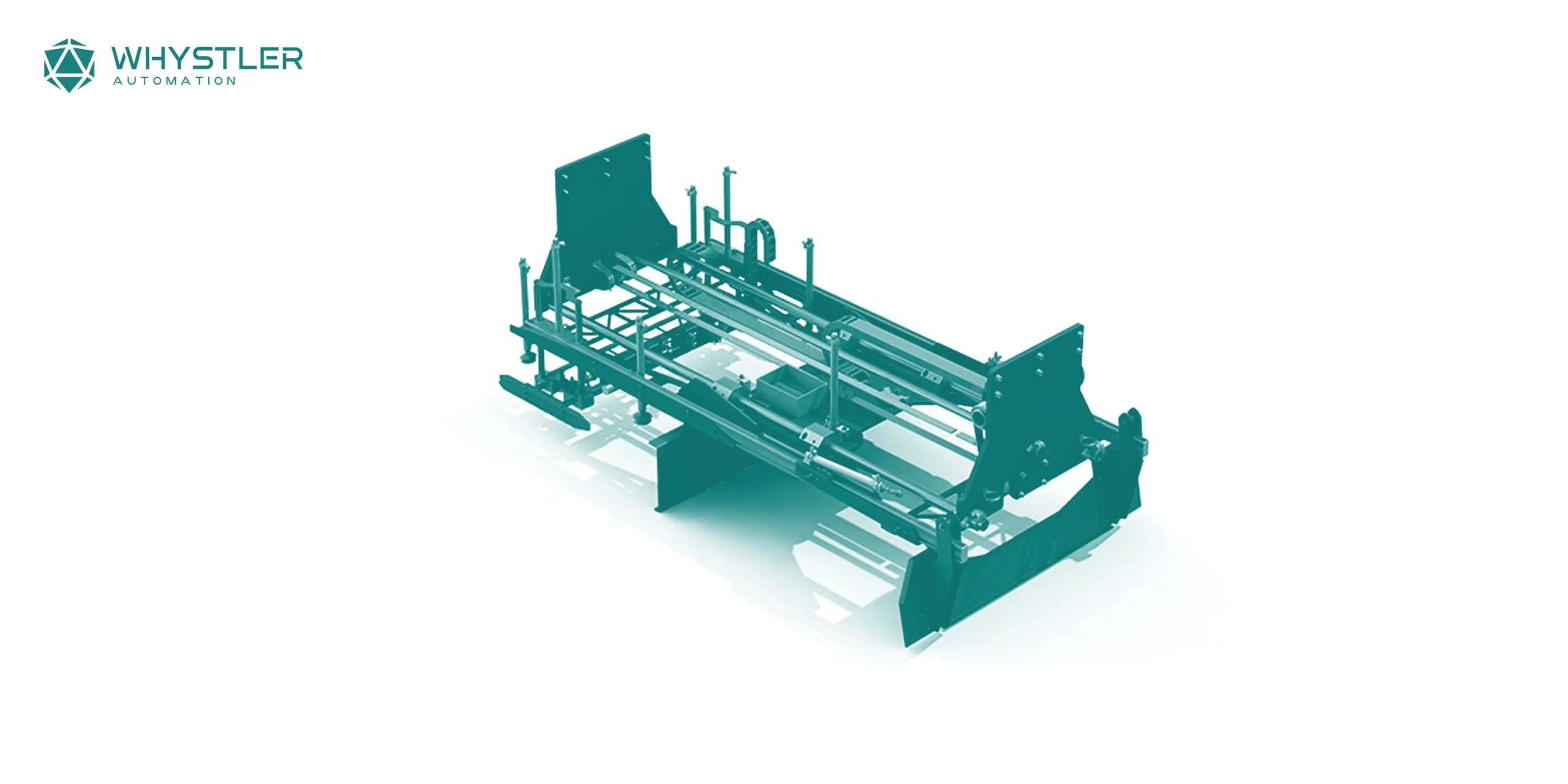

Rahmen:

Der Rahmen ist in der Mitte des Depalettierers positioniert und dient als tragende Struktur für die meisten Komponenten. In der Basisversion ist die Rückwand mit einem im Boden verankerten Stoßfänger ausgestattet, der die Palette beim Einschieben positioniert. In einer vollautomatischen Version ermöglicht er die Entnahme der Palette aus dem Depalettierer mittels eines Abrufsystems.

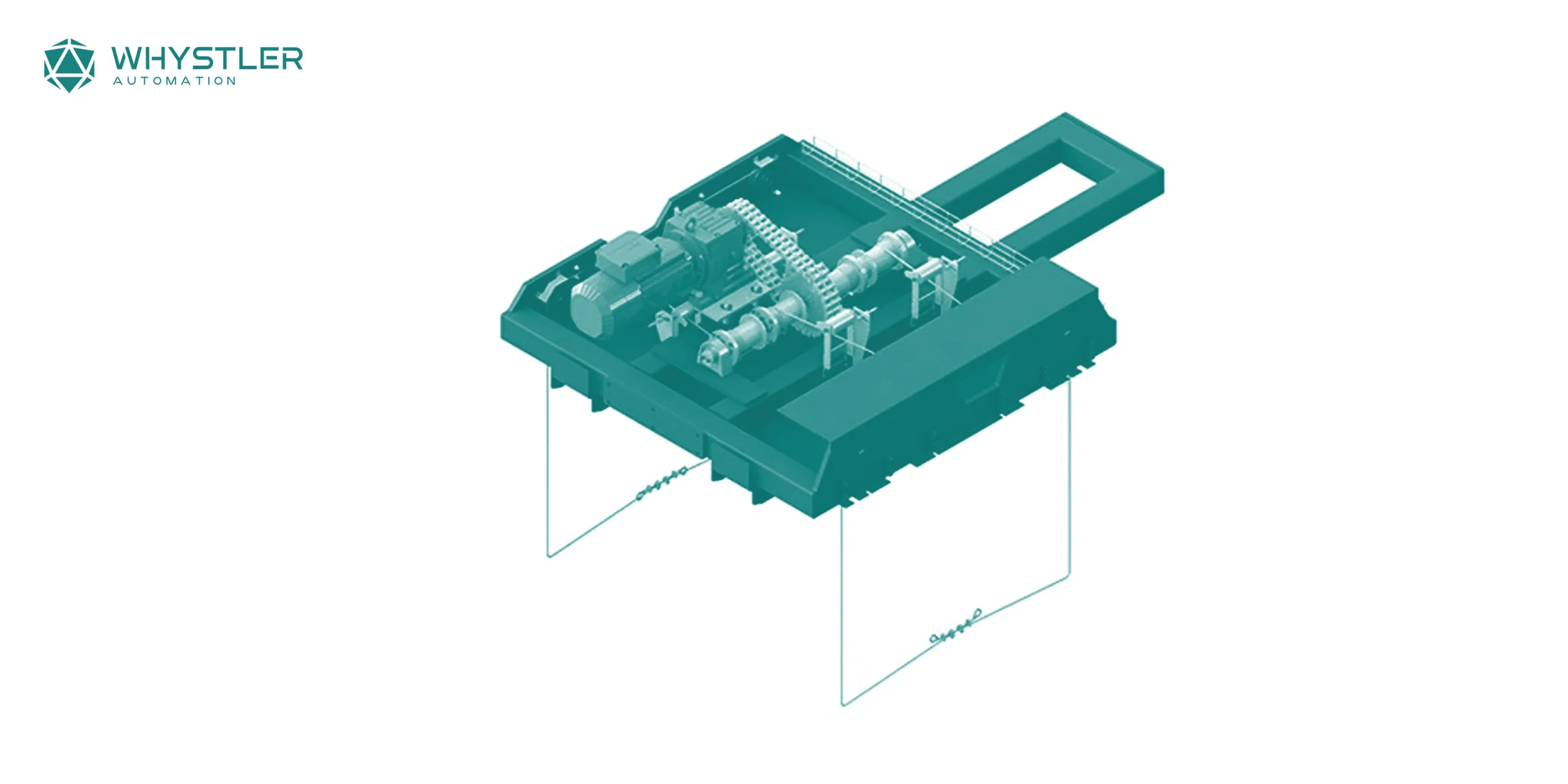

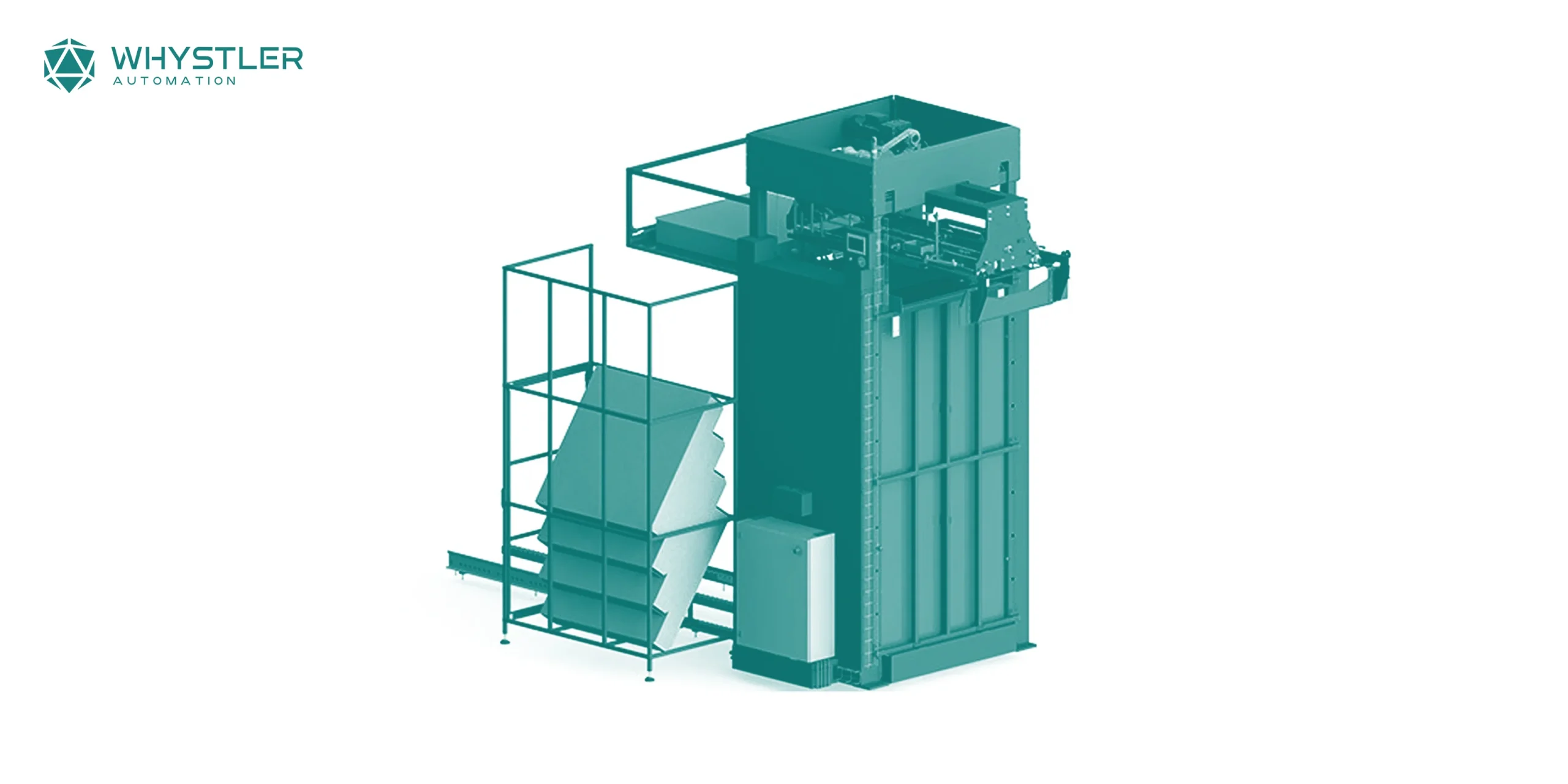

Antriebsstrang:

Oben auf dem Depalettierer montiert, hebt der Antriebsstrang die beladene Palette an. Er besteht aus einem System aus Seilen, Rollen und Kabeltrommeln, die von einem Getriebemotor angetrieben werden.

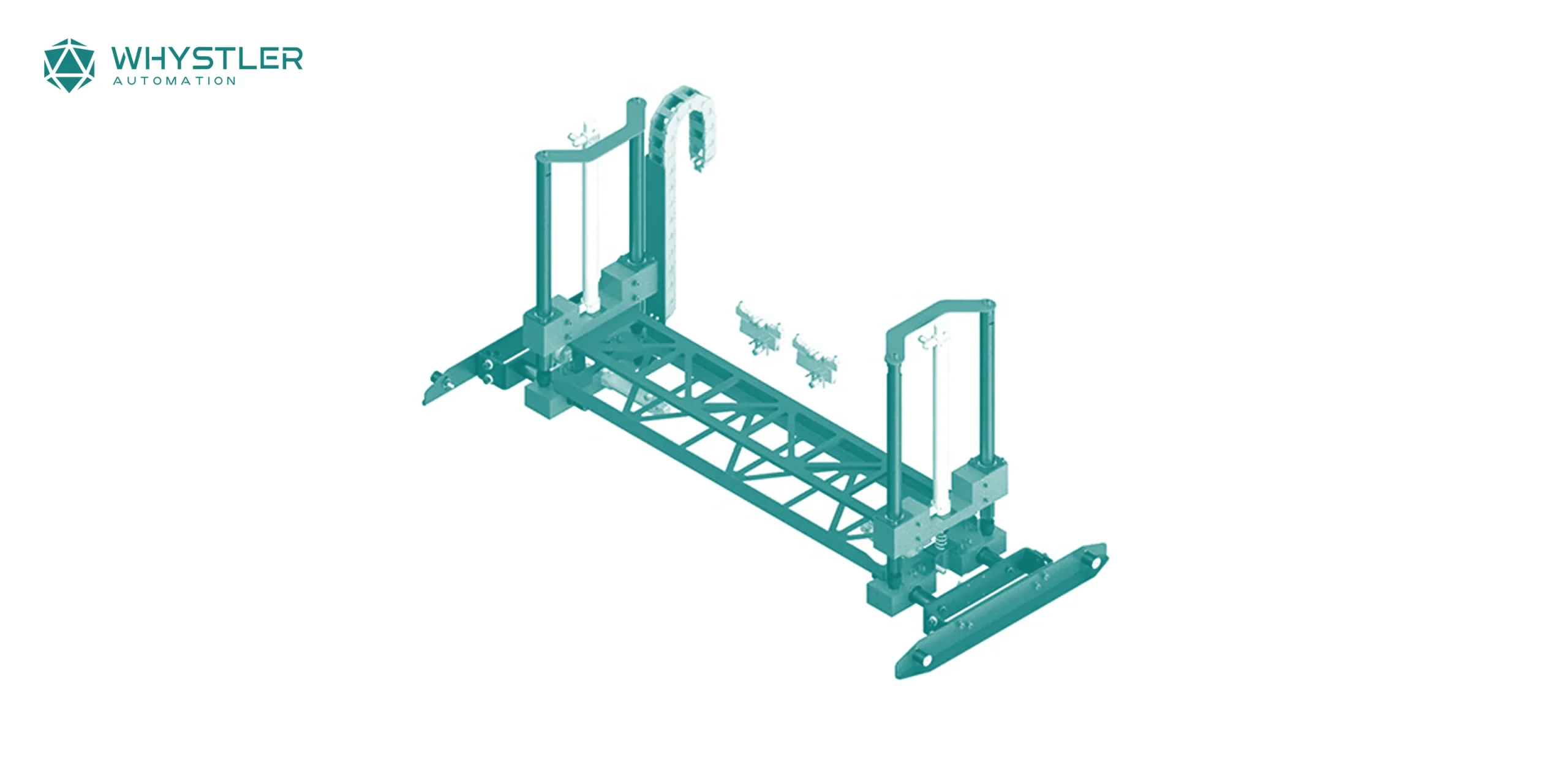

Schieber mit Zwischenlagenaufnahme:

Dieses System schiebt eine Behälterlage auf ein Förderband. Das Gerät ist mit einem Sensor ausgestattet, der die oberste Lage der zu bearbeitenden Palette erkennt. Zuvor nehmen vier Vakuumgreifern automatisch Zwischenlagen auf und legen sie beiseite, damit sie später automatisch in einen dafür vorgesehenen Speicher verschoben werden können.

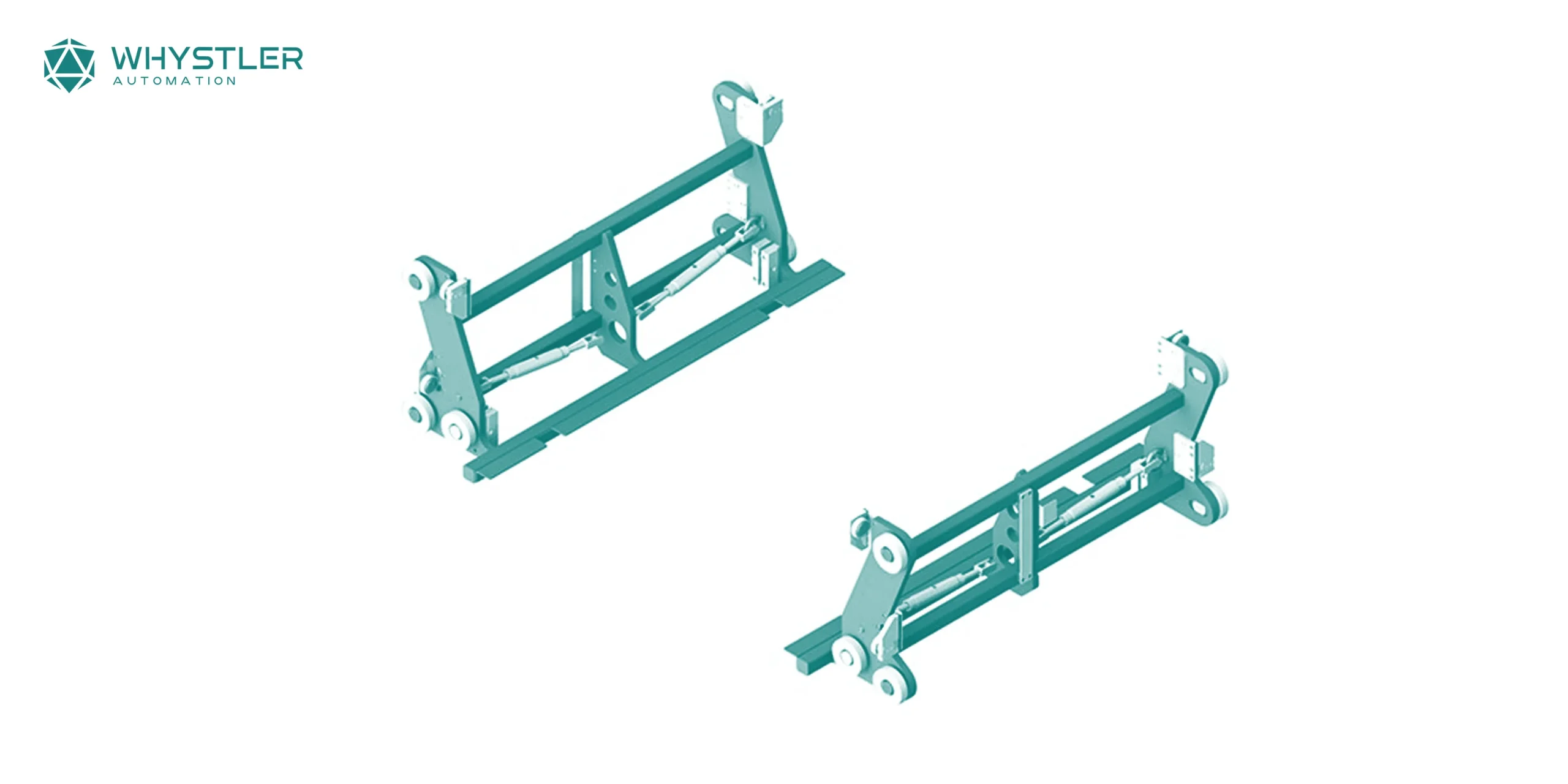

Behälterhalter:

Der Behälterhalter wird gegenüber vom Schieber installiert und sichert leere Dosen, Flaschen und Gläser zusätzlich gegen Umkippen, während sie von der Palette auf das Förderband geschoben werden.

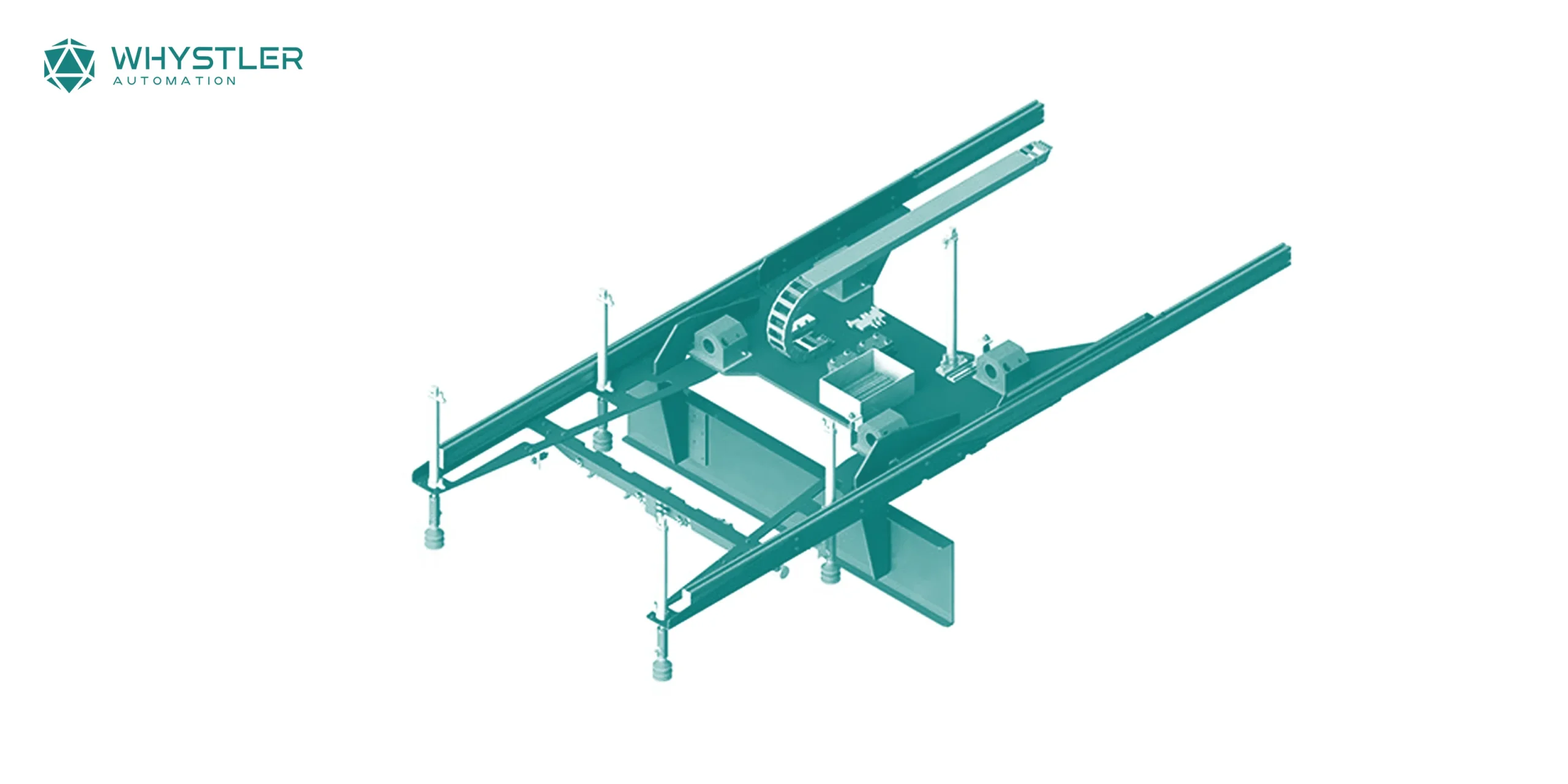

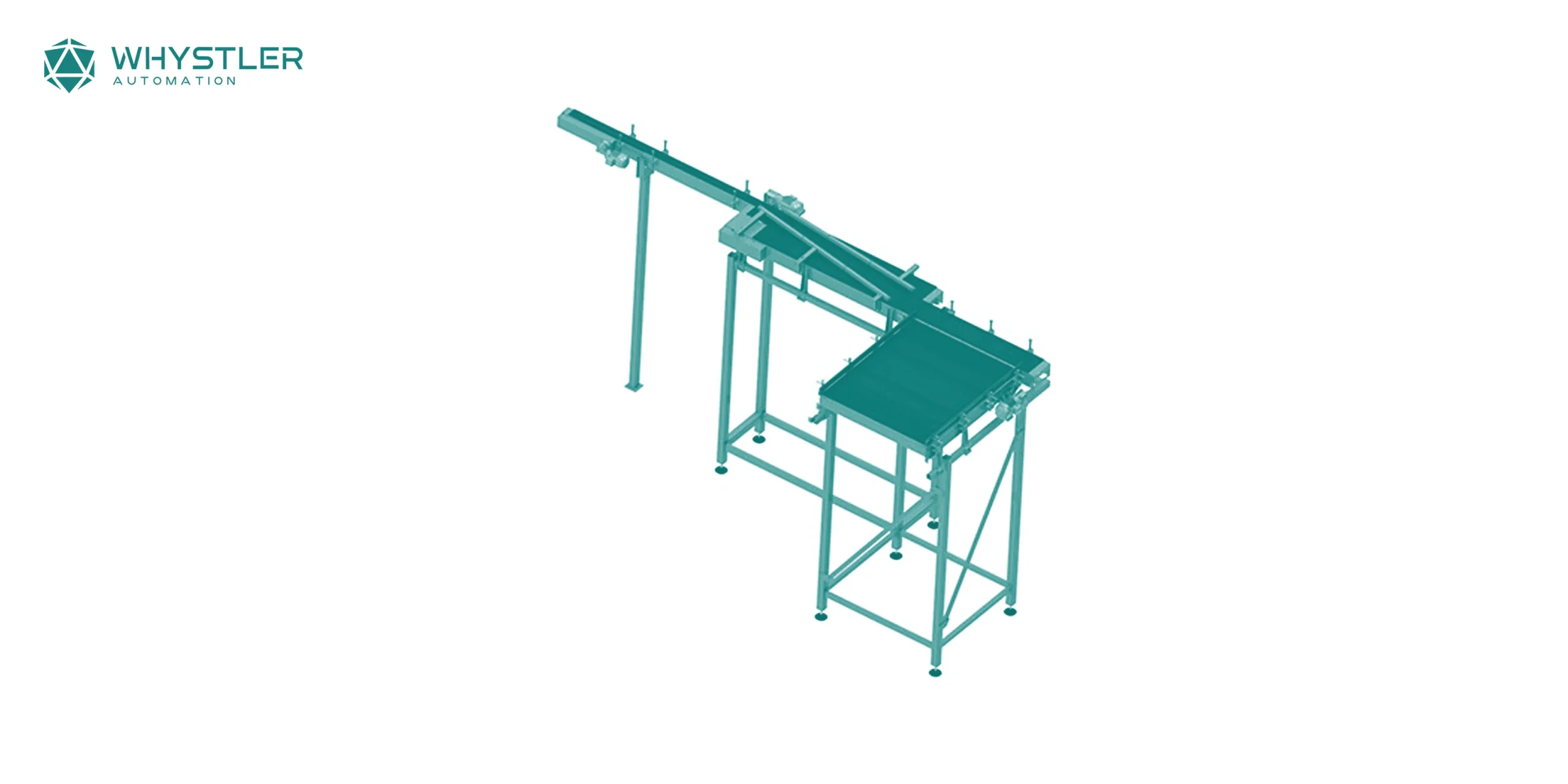

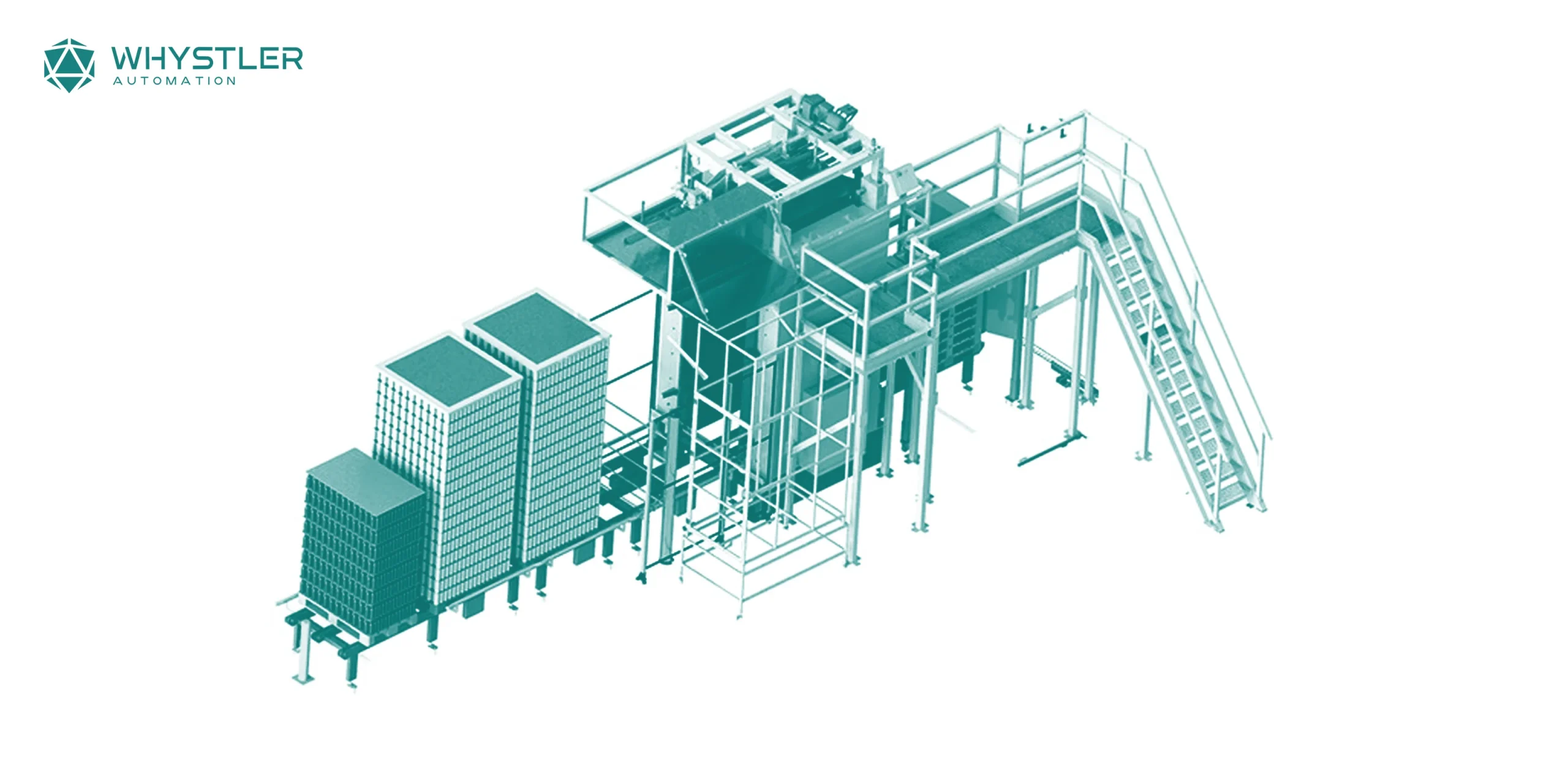

Behälterförderer:

Die Förderer der Behälter befinden sich zwischen der Hauptentpalettierungseinheit und der Abfüllanlage. Er besteht aus 3 Abschnitten: Pufferförderer, Zwischenförderer und Linienförderer. Der Zweck besteht darin, eine ganze Behälterschicht in einer Reihe anzuordnen, damit sie weiter zur Abfüllmaschine oder Dosenabfüllmaschine transportiert werden können.

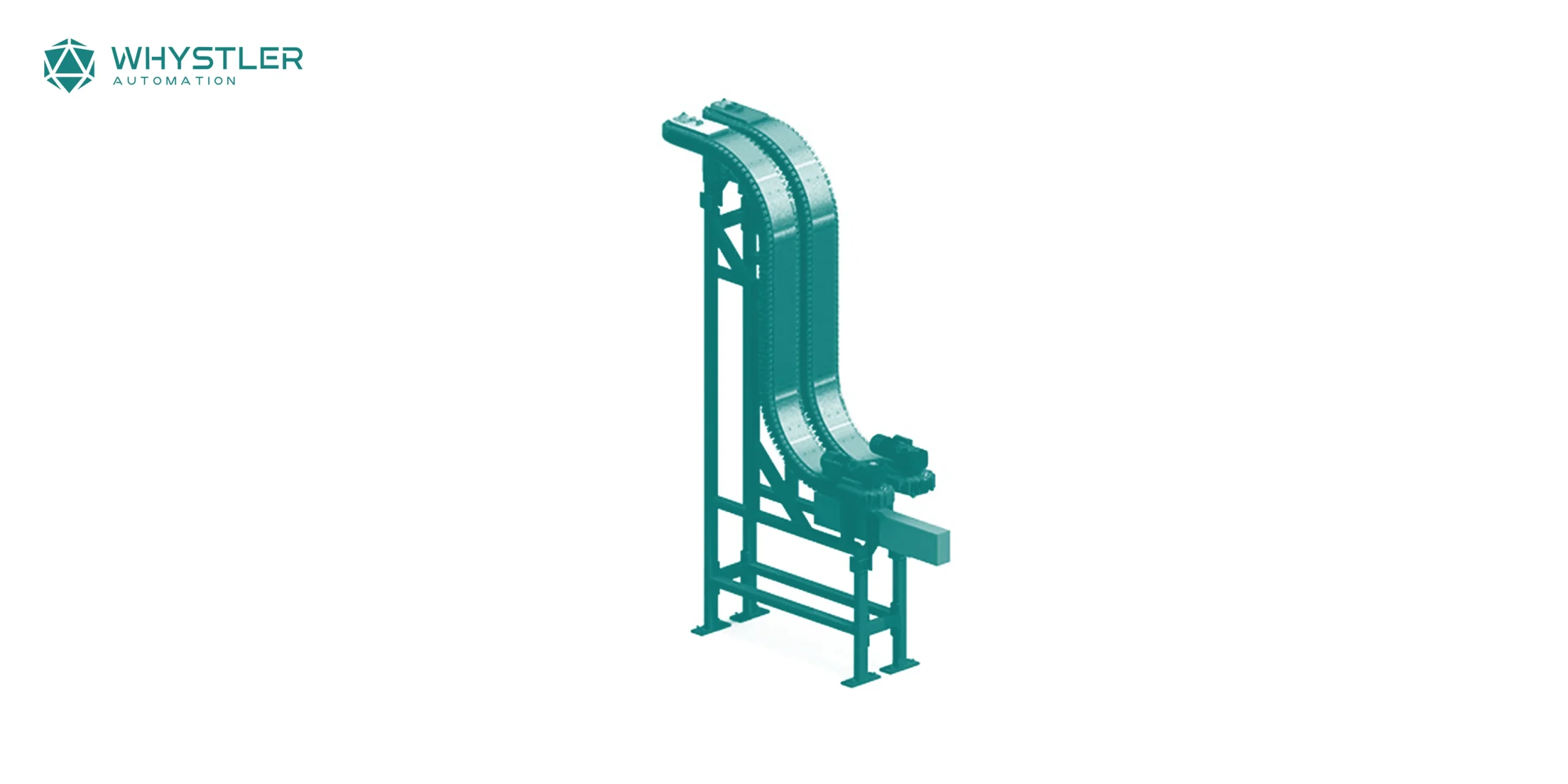

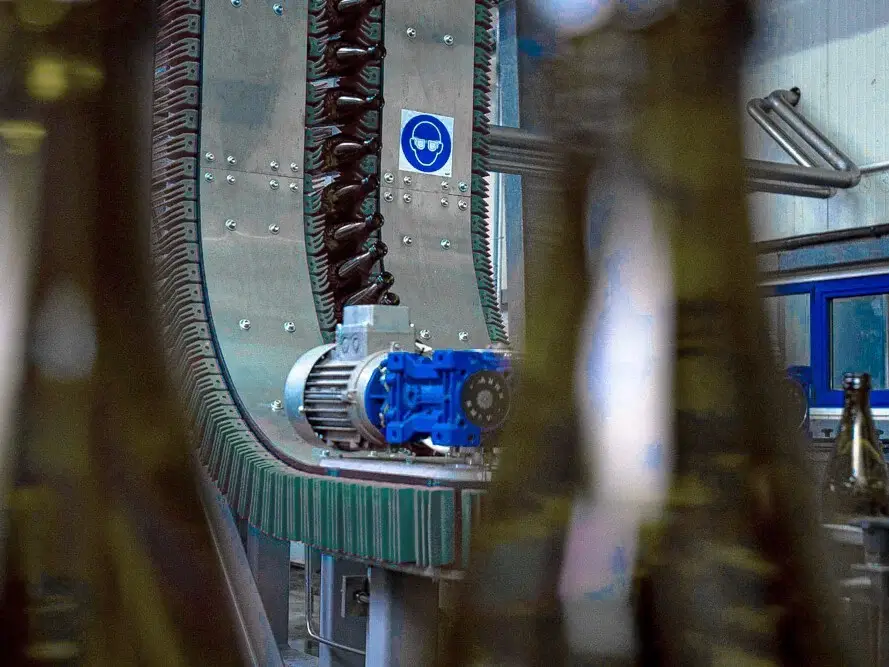

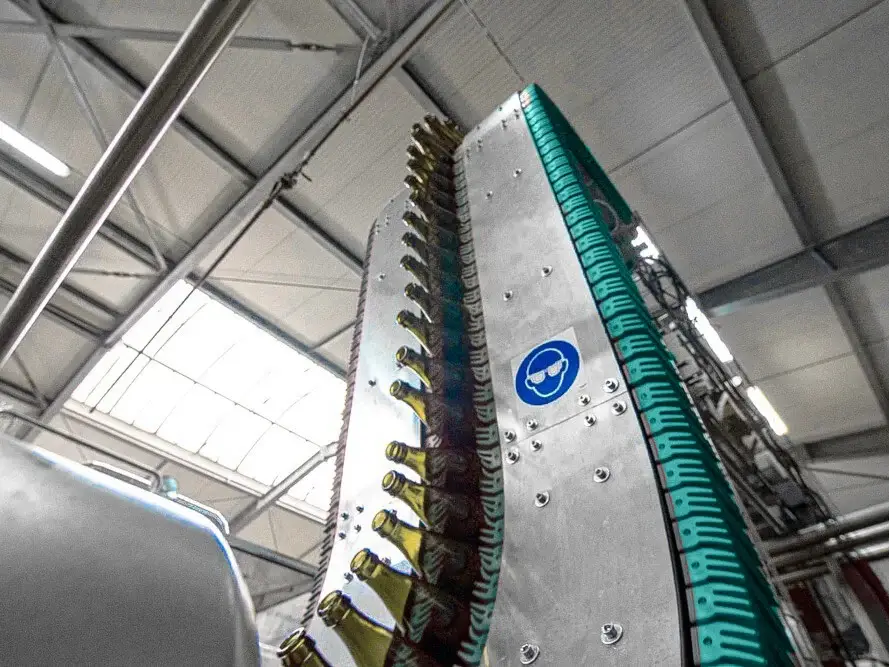

Vertikalförderer:

Der Absenker befindet sich hinter den Linienförderern und ist für den Transport von Behältern von hohen zu niedrigen Ebenen konzipiert. Gummiaufnehmer sorgen für einen sicheren, festen Griff und lassen sich leicht für Flaschen oder Gläser unterschiedlicher Größe einrichten.

Bedienerplattform:

Angeordnet ist die Bedienerplattform entlang der Haupteinheit und dem Produktförderer. Sie bietet Zugang zum oberen Teil des Depalettierers und ist mit einem Bedienfeld ausgestattet, über das die Betriebseinstellungen der Maschine geändert werden können. Die Plattform ermöglicht die manuelle Entfernung des oberen Rahmens mit speziellen Halterungen zur sicheren Ablage.

Verfügbare Optionen

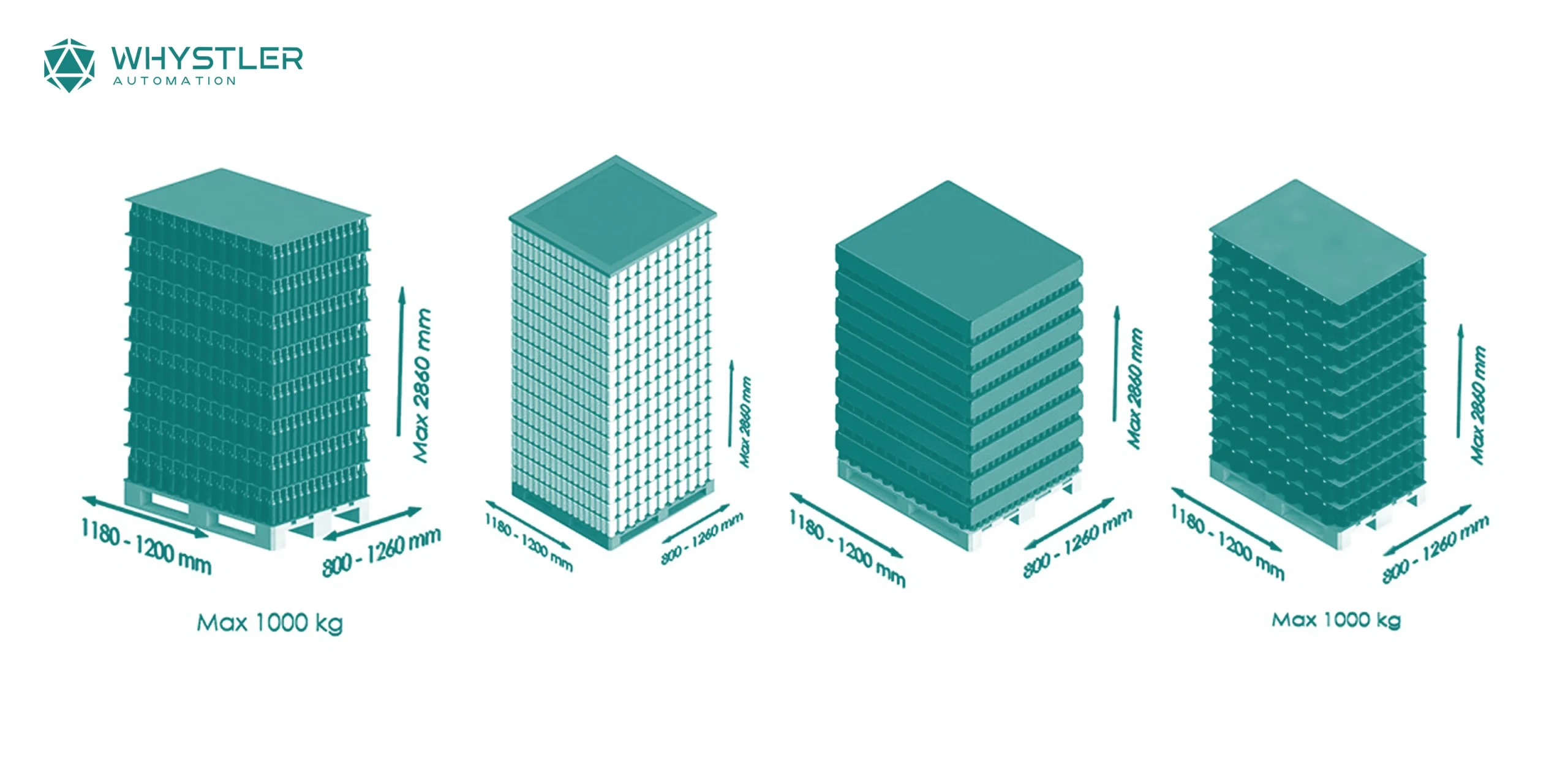

Für eine vollständige Automatisierung und effizientere Depalettierung können weitere Funktionen implementiert werden. Das Depalettierungssystem kann speziell für Aluminiumdosen, Glasflaschen oder als universelle Lösung für beides konzipiert werden.

Die Installation von Förderern am Anfang der Linie erleichtert das Laden der Palette in den Depalettierer. Direkt vor den passiven Rollenförderern sorgt ein Zentrierabschnitt für die richtige Positionierung der Palette. Automatische Kettenförderer können als zusätzlicher Pufferbereich dienen, in dem die Palette vor dem Eintritt in die Linie vorbereitet werden kann, insbesondere in Abfülllinien mit hoher Kapazität.

Spezielle Lösungen für Dosen

Spezielle Lösungen für Glasflaschen

Kontinuierliche Verbesserungen der Depalettierer

Seit der Einführung des ersten Depalettierungssystems hat die Whystler Automation viele Verbesserungen an den Lösungen zur Produktionsautomatisierung vorgenommen, darunter:

- Ersetzen von verschiebbaren Rückwänden durch feste Rückwände für einen stabilen Halt und reduzierte Lücken zwischen Stahlplatten.

- Erhöhung der Anzahl der Kabeltrommeln von zwei auf vier, wodurch die Palettenpositionierung und Gewichtsverteilung verbessert wird.

- Hinzufügen zusätzlicher Behälterhalter für einen sichereren Produkttransfer auf Förderbänder.

- Ersetzen von Induktionssensoren durch Encoder für eine präzisere Steuerung des Depalettierungsprozesses.

- Automatische Aufnahme des Metallrahmens, der die oberste Dosenlage auf einer Palette sichert.

- Hinzufügen zusätzlicher Komponenten für einen nahtlosen Palettenzugang, wie passive Rollenförderer, Zentriereinheiten und Metalltransferpaletten.

- Verbesserung der Sicherheit des Depalettierungsprozesses durch Hinzufügen vollständig geschlossener Seiten zur Trennerablage, um vor herabfallenden Zwischenlagen zu schützen.

Whystler Automation liefert weltweit Depalettierungssysteme und ist in der Lage, Depalettierungslinien für jede Art von Palettengröße und Behälter zu entwerfen, unabhängig davon, ob Kunden Depalettierer für Dosen, Flaschen oder Gläser benötigen.

Referenzen aus der Praxis

Wollen Sie mehr über die Produktlösung und individuelle Anpassungsmöglichkeiten wissen?

Wir melden uns dann zeitnah bei Ihnen und vereinbaren einen Termin.